8D Problemlösungsbericht

8D ist eine Problemlösungsmethode, die weltweit hauptsächlich in der Fertigungsindustrie von Qualitätsingenieuren und Betriebsleitern eingesetzt wird. Der Zweck der 8D-Problemlösungsmethode besteht darin, Probleme zu identifizieren, zu korrigieren und zu verhindern, die sich auf Kunden und die betriebliche Effizienz auswirken. Es ist ein Problemlösungsansatz ähnlich dem PDCA-Zyklus (Plan – Do – Check – Act).

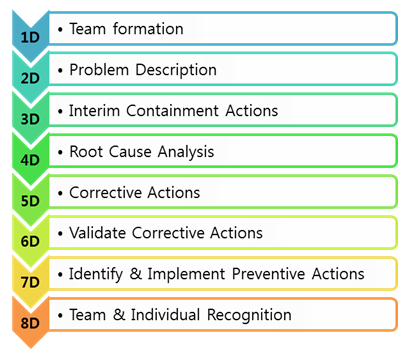

8D steht für 8 Disziplinen. Es handelt sich um eine Methode, bei der der Schwerpunkt auf „Kein Problem sollte wiederholt, sondern dauerhaft behoben werden“ liegt.

8D Die Methode zur Problemlösung wurde ursprünglich im Zweiten Weltkrieg entwickelt. Sie wurde jedoch 1974 zu einer offiziellen Methode, als sie von den USA verwendet wurde Regierung für seine militärischen Operationen als „Military Standard 1520“. Später wurde es von Ford Motors mit geringfügigen Änderungen in der Methodik angepasst und populär gemacht.

Wie der Name schon sagt, hat 8D 8 Disziplinen Das Ergebnis von 8D ist ein Bericht mit dem Namen „8D-Bericht“, in dem die Probleme, die Grundursache (n) sowie die Korrektur- und Vorbeugungsmaßnahmen aufgezeichnet werden.

Im Folgenden sind die Ds im 8D-Ansatz:

Abbildung 1: 8D-Lösungsansatz

1D – Teambildung:

Der erste und wichtigste Schritt nicht nur in 8D, sondern auch in jeder anderen Initiative oder jedem anderen Projekt ist die Teambildung, da jede Initiative nicht erfolgreich sein kann ohne ein richtiges Team. Das ausgewählte Team sollte engagiert, kompetent, koordiniert, funktionsübergreifend mit Vertretern aller Teams sein und über Kenntnisse in der 8D-Methodik verfügen.

2D – Problembeschreibung:

Nach Auswahl des Teams sollten wir uns darauf konzentrieren, das Problem detailliert darzustellen. Das Team sollte Details zum Problem sammeln, um die Tiefe des Problems vollständig zu verstehen. Alle Details sollten daten- und faktenbasiert sein.

3D – Interim Containment-Maßnahmen:

Sobald das Problem beschrieben ist, sollte das Team vor der Problemlösung die Auswirkungen des Problems beheben, insbesondere auf Kunden. Dies kann Maßnahmen wie das Isolieren der betroffenen Artikel und das Ersetzen defekter Teile umfassen, bevor sie den Kunden erreichen. Dieser Schritt dient hauptsächlich dazu, zu verhindern, dass das Problem den Markt und die Kunden erreicht, was zu einem Wettbewerbsnachteil werden und die Kundenbindung verringern kann.

4D – Ursachenanalyse:

Nach dem Ergreifen von Eindämmungsmaßnahmen sollte das Team an der Identifizierung der Grundursache (n) für das Problem beteiligt sein. Methoden und Werkzeuge wie 5-Warum-Analyse, Fishbone-Diagramm, Pareto-Analyse, 7 alte QC-Werkzeuge, neue QC-Werkzeuge usw. können zur Identifizierung der Grundursache verwendet werden. Ein wichtiger Punkt, der beachtet werden muss, ist: Unabhängig davon, welche Methode für RCA verwendet wird, sollten Daten & faktenbasiert sein.

5D – Korrekturmaßnahmen formulieren:

Nach erfolgreicher Ermittlung der Grundursache sollte das Team Korrekturmaßnahmen formulieren, die zur Behebung des Problems ergriffen werden müssen. Tools wie Brainstorming, Affinitätsdiagramm usw. können verwendet werden.

6D – Korrekturmaßnahmen validieren:

Nach Erreichen der Korrekturmaßnahmen sollte das Team überprüfen, ob die Lösungen wirksam sind. Zu diesem Zweck stehen verschiedene Tools wie Accelerated Life Testing, Simulation usw. zur Verfügung. Dann kann die Lösung in den Prozess implementiert werden. Der Lösungsansatz aus Schritt 4-6 sollte wiederholt werden, bis das Problem vollständig behoben ist.

7D – Vorbeugende Maßnahme:

Das Erkennen und Implementieren von Korrekturmaßnahmen ist nur eine vorübergehende Lösung, die das System am Laufen hält oder ist wie „Mit dem Problem leben, indem Gegenmaßnahmen ergriffen werden“. Die dauerhafte Lösung besteht darin, eine potenzielle langfristige Lösung zu identifizieren, die es nicht zulässt, dass das Problem (ähnliche Probleme) erneut im System auftritt. Manchmal sind Korrekturmaßnahmen eine kostspielige, zeitweilige Maßnahme. Durch vorbeugende Maßnahmen werden Änderungen im System, in vor- oder nachgelagerten Prozessen vorgenommen, sodass das gesamte System für problemlose Vorgänge geändert oder ausgerichtet wird.

8D – Team- und Einzelerkennung:

Sobald das Problem vollständig behoben ist gelöst, müssen das Team und die außergewöhnlichen Mitwirkenden angemessen belohnt und anerkannt werden. Dies ist ein Motivationsfaktor für andere Mitarbeiter.

Dies sind die Schritte der 8D-Methodik. Zusammenfassend ist 8D eine ganzheitliche, systematische und bewährte Methode zur Problemlösung.