Zpráva o řešení problémů 8D

8D je metoda řešení problémů používaná globálně, zejména ve zpracovatelském průmyslu Quality Engineers and Operations manažery. Účelem metody řešení problémů 8D je identifikovat, opravit a předcházet problémům ovlivňujícím zákazníky a provozní efektivitu. Jedná se o přístup k řešení problémů podobný cyklu PDCA (Plan – Do – Check – Act).

8D znamená 8 disciplín. Jedná se o metodiku, která zdůrazňuje „Žádný problém by se neměl opakovat, ale měl by být trvale opraven.“

Metoda 8D řešení problémů se původně vyvinula během druhé světové války. Oficiální metodikou se však stala v roce 1974, kdy ji používaly USA Vláda pro své vojenské operace jako „Military Standard 1520“. Později byla upravena a popularizována společností Ford Motors s mírnými úpravami metodiky.

Jak název napovídá, 8D má 8 oborů které by měly při řešení vzniklých problémů následovat jakékoli procesy nebo operace. Výsledkem 8D je zpráva s názvem „8D Report“, která zaznamenává problémy, hlavní příčiny a nápravná a preventivní opatření.

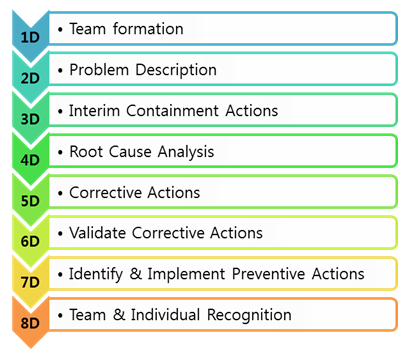

Níže jsou D v 8D přístupu:

Obrázek 1: 8D přístup k řešení problémů

1D – Formace týmu:

Prvním a nejdůležitějším krokem nejen v 8D, ale také v jakékoli jiné iniciativě nebo projektu je Formace týmu, protože žádná iniciativa nemůže být úspěšná bez správného týmu. Vybraný tým by měl být oddaný, kompetentní, koordinovaný, cross-funkční se zastoupením všech týmů a měl by mít znalosti v metodice 8D.

2D – Popis problému:

Po výběru týmu by naše soustředění mělo spočívat na podrobném popisu problému. Tým by měl shromáždit podrobnosti o problému, aby zcela porozuměl hloubce problému. Všechny podrobnosti by měly být založeny na datech a faktech.

3D – Akce prozatímního zadržení:

Jakmile je problém popsán, než přejde k řešení problému, měl by tým opravit jeho účinek, zejména zákazníky. Může to zahrnovat akce, jako je izolace dotčených položek, výměna vadných dílů, než se dostane k zákazníkům. Tento krok má zabránit hlavně tomu, aby se problém dostal na trh a zákazníky, což by se mohlo stát konkurenční nevýhodou a snížit loajalitu zákazníků.

4D – Analýza hlavních příčin:

Po provedení kontrolních akcí by tým měl zapojit do identifikace hlavní příčiny problému. K identifikaci hlavní příčiny lze použít metody a nástroje jako 5-Why Analysis, Fishbone diagram, Pareto Analysis, 7 Old QC tools, New QC tools etc. Je třeba poznamenat důležitý bod: Bez ohledu na to, jaká metoda je pro RCA použita, měla by být založena na datech &.

5D – Formulujte nápravná opatření:

Po úspěšném zjištění hlavní příčiny by tým měl formulovat nápravná opatření, která mají být přijata k nápravě problému. Lze použít nástroje jako Brain storming, Affinity diagram atd.

6D – Ověření nápravných opatření:

Po dosažení nápravných opatření by tým měl ověřit, zda jsou řešení účinná. K tomuto účelu je k dispozici několik nástrojů, jako je Zrychlené testování života, simulace atd. Poté může být řešení implementováno do procesu. Přístup k řešení z kroku 4-6 by se měl opakovat, dokud nebude problém zcela odstraněn.

7D – Preventivní akce:

Identifikace a implementace nápravných akcí je pouze dočasným řešením, které udržuje systém v chodu nebo je jako „Život s problémem přijetím protiopatření“. Trvalým řešením je identifikovat potenciální dlouhodobé řešení, které nedovolí, aby se problém (podobné problémy) znovu objevil v systému. Někdy bude nápravné opatření nákladné a časově měřítko. Preventivní akce provádí změny v systému, v procesech před nebo za procesem tak, aby byl celý systém upraven nebo sladěn pro operace bez problémů.

8D – Rozpoznání týmu a jednotlivců:

Jakmile je problém úplně vyřešeno, tým a mimořádní přispěvatelé musí být odměněni a náležitě uznáni. To bude fungovat jako motivační faktor pro ostatní zaměstnance.

Toto jsou kroky metodiky 8D. Stručně řečeno, 8D je holistická, systematická a osvědčená metodika řešení problémů.