Rapport de résolution de problèmes 8D

8D est une méthode de résolution de problèmes utilisée dans le monde entier, principalement dans l’industrie manufacturière par les ingénieurs qualité et les responsables des opérations. Le but de la méthode de résolution de problèmes 8D est d’identifier, corriger et prévenir les problèmes affectant les clients et l’efficacité opérationnelle. Il s’agit d’une approche de résolution de problèmes similaire au cycle PDCA (Plan – Do – Check – Act).

8D signifie 8 Disciplines. C’est une méthodologie qui met l’accent sur « aucun problème ne doit être répété mais résolu de façon permanente ».

La méthode de résolution de problèmes 8D a évolué à l’origine pendant la Seconde Guerre mondiale. Gouvernement pour ses opérations militaires en tant que «norme militaire 1520». Plus tard, il a été adapté et popularisé par Ford Motors avec une légère modification de la méthodologie.

Comme son nom l’indique, 8D comprend 8 disciplines que tout processus ou opération doit suivre pour résoudre les problèmes qui se produisent. Le résultat de 8D est un rapport appelé «Rapport 8D» qui enregistre les problèmes, les causes profondes et les actions correctives et préventives.

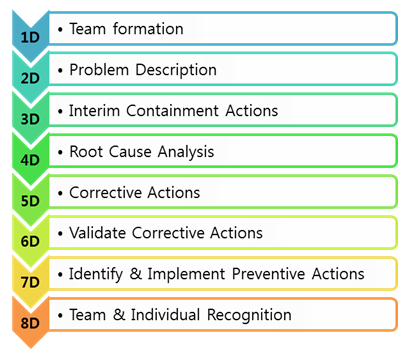

Ce qui suit sont les D dans l’approche 8D:

Figure 1: Approche de résolution de problèmes 8D

1D – Formation d’équipe:

La première étape non seulement dans 8D mais aussi dans toute autre initiative ou projet est la formation d’équipe, car aucune initiative ne peut réussir sans une bonne équipe. L’équipe sélectionnée doit être engagée, compétente, coordonnée, interfonctionnelle avec une représentation de toutes les équipes, et doit connaître la méthodologie 8D.

2D – Description du problème:

Après avoir sélectionné l’équipe, notre concentration devrait être de détailler le problème. L’équipe doit collecter des détails sur le problème, pour comprendre complètement la profondeur du problème. Tous les détails doivent être basés sur des données et des faits.

3D – Actions de confinement intermédiaires:

Une fois le problème décrit, avant de passer à la résolution du problème, l’équipe doit corriger l’effet du problème, en particulier sur clients. Cela peut impliquer des actions telles que l’isolement des articles affectés, le remplacement des pièces défectueuses, avant qu’ils n’atteignent les clients. Cette étape vise principalement à empêcher que le problème n’atteigne le marché et les clients, ce qui pourrait devenir un désavantage concurrentiel et réduire la fidélité des clients.

4D – Analyse des causes profondes:

Après avoir pris des mesures de confinement, l’équipe doit impliquer dans l’identification de la ou des causes profondes du problème. Des méthodes et des outils tels que l’analyse en 5 pourquoi, le diagramme en arête de poisson, l’analyse de Pareto, 7 anciens outils de contrôle qualité, les nouveaux outils de contrôle qualité, etc. peuvent être utilisés pour identifier la cause première. Un point important à noter est: quelle que soit la méthode utilisée pour RCA, elle doit être basée sur les données & factuelle.

5D – Formuler des actions correctives:

Après avoir réussi à trouver la cause première, l’équipe doit formuler des actions correctives à prendre pour corriger le problème. Des outils comme Brain storming, Affinity diagram etc. peuvent être utilisés.

6D – Valider les actions correctives:

Après avoir pris les mesures correctives, l’équipe doit valider si les solutions sont efficaces. Il existe plusieurs outils comme les tests de durée de vie accélérés, la simulation, etc. disponibles à cet effet. Ensuite, la solution peut être mise en œuvre dans le processus. L’approche de solution de l’étape 4-6 doit être répétée jusqu’à ce que le problème soit complètement éliminé.

7D – Action préventive:

L’identification et la mise en œuvre des actions correctives n’est qu’une solution temporaire qui maintient le système en marche ou est comme «Vivre avec le problème en prenant des contre-mesures». La solution permanente consiste à identifier une solution potentielle à long terme qui ne permettra pas au problème (problèmes similaires) de se reproduire dans le système. Parfois, une action corrective sera une mesure coûteuse, qui prend du temps. L’action préventive modifie le système, les processus en amont ou en aval de sorte que l’ensemble du système soit modifié ou aligné pour des opérations «sans problème».

8D – Reconnaissance d’équipe et individuelle:

Une fois le problème complètement résolu, l’équipe et les contributeurs extraordinaires doivent être récompensés et reconnus de manière appropriée. Cela agira comme un facteur de motivation pour les autres employés.

Voici les étapes de la méthodologie 8D. Pour résumer, 8D est une méthodologie holistique, systématique et éprouvée pour la résolution de problèmes.