Rapporto sulla risoluzione dei problemi 8D

8D è un metodo di risoluzione dei problemi utilizzato a livello globale, principalmente nell’industria manifatturiera, da ingegneri della qualità e responsabili delle operazioni. Lo scopo del metodo di risoluzione dei problemi 8D è identificare, correggere e prevenire i problemi che interessano i clienti e l’efficienza operativa. È un approccio di problem solving simile al ciclo PDCA (Plan – Do – Check – Act).

8D sta per 8 Disciplines. È una metodologia che enfatizza “Nessun problema dovrebbe essere ripetuto ma risolto in modo permanente”.

Il metodo di risoluzione dei problemi 8D si è evoluto originariamente durante la seconda guerra mondiale. Governo per le sue operazioni militari come “Military Standard 1520”. Successivamente è stato adattato e reso popolare da Ford Motors con lievi modifiche nella metodologia.

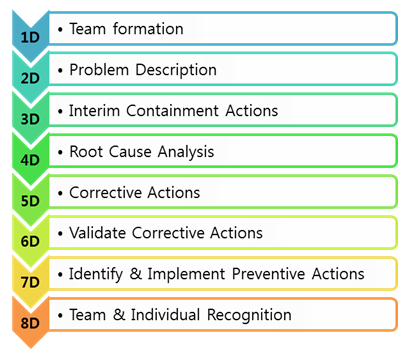

Come indica il nome, l’8D ha 8 discipline che qualsiasi processo o operazione dovrebbe seguire per risolvere i problemi che si verificano. Il risultato di 8D è un rapporto chiamato “Rapporto 8D” che registra i problemi, le cause principali e le azioni correttive e preventive.

sono le D nell’approccio 8D:

Figura 1: Approccio alla risoluzione dei problemi 8D

1D – Formazione di squadra:

Il primo e più importante passo non solo in 8D ma anche in qualsiasi altra iniziativa o progetto è la formazione di squadra, poiché qualsiasi iniziativa non può avere successo senza una squadra giusta. Il team selezionato dovrebbe essere impegnato, competente, coordinato, interfunzionale con la rappresentanza di tutti i team e dovrebbe essere esperto nella metodologia 8D.

2D – Descrizione del problema:

Dopo aver selezionato la squadra, la nostra concentrazione dovrebbe essere sui dettagli del problema. Il team dovrebbe raccogliere dettagli sul problema, per comprendere completamente la profondità del problema. Tutti i dettagli dovrebbero essere basati su dati e fatti.

3D – Azioni di contenimento provvisorio:

Una volta descritto il problema, prima di passare alla risoluzione del problema, il team dovrebbe correggere l’effetto del problema, in particolare su clienti. Potrebbe comportare azioni come l’isolamento degli articoli interessati, la sostituzione delle parti difettose, prima che raggiungano i clienti. Questo passaggio serve principalmente a impedire che il problema raggiunga il mercato e i clienti, il che potrebbe diventare uno svantaggio competitivo e ridurre la fedeltà dei clienti.

4D – Analisi delle cause principali:

Dopo aver intrapreso le azioni di contenimento, il team dovrebbe coinvolgere nell’identificazione delle cause principali del problema. Metodi e strumenti come 5-Why Analysis, Fishbone diagram, Pareto Analysis, 7 Old QC tools, New QC tools etc. possono essere utilizzati per identificare la causa principale. Un punto importante da notare è: qualunque sia il metodo utilizzato per RCA, dovrebbe essere basato sui dati &.

5D – Formulare azioni correttive:

Dopo aver raggiunto con successo la causa principale, il team dovrebbe formulare azioni correttive da intraprendere per correggere il problema. È possibile utilizzare strumenti come Brain storming, diagramma di affinità ecc.

6D – Convalida azioni correttive: opo essere arrivati alle azioni correttive, il team dovrebbe convalidare se le soluzioni sono efficaci. A questo scopo sono disponibili diversi strumenti come test di vita accelerati, simulazione ecc. Quindi la soluzione può essere implementata nel processo. L’approccio risolutivo dal passaggio 4-6 deve essere ripetuto fino a quando il problema non viene completamente eliminato.

7D – Azione preventiva:

identificare e implementare azioni correttive è solo una soluzione temporanea che mantiene il sistema in esecuzione o è come “Convivere con il problema adottando contromisure”. La soluzione permanente è identificare una potenziale soluzione a lungo termine che non consentirà al problema (problemi simili) di ripresentarsi nel sistema. A volte l’azione correttiva sarà una misura costosa. L’azione preventiva apporta modifiche al sistema, processi a monte oa valle in modo che l’intero sistema venga modificato o allineato per operazioni “senza problemi”.

8D – Riconoscimento individuale e di squadra:

Una volta che il problema è completamente risolto risolto, il team e i contributori straordinari devono essere premiati e riconosciuti in modo appropriato. Questo fungerà da fattore di motivazione per altri dipendenti.

Questi sono i passaggi della metodologia 8D. Per riassumere, l’8D è una metodologia olistica, sistematica e collaudata per la risoluzione dei problemi.