Relatório de solução de problemas 8D

8D é um método de solução de problemas usado globalmente, principalmente na indústria de manufatura por engenheiros de qualidade e gerentes de operações. O objetivo do método de solução de problemas 8D é identificar, corrigir e prevenir problemas que afetam os clientes e a eficiência operacional. É uma abordagem de resolução de problemas semelhante ao ciclo PDCA (Planejar – Fazer – Verificar – Agir).

8D significa 8 Disciplinas. É uma metodologia que enfatiza “Nenhum problema deve ser repetido, mas corrigido permanentemente”.

O Método de Resolução de Problemas 8D evoluiu originalmente durante a Segunda Guerra Mundial. Mas tornou-se uma metodologia oficial em 1974, quando foi usado pelos EUA Governo por suas Operações Militares como ‘Padrão Militar 1520’. Mais tarde, foi adaptado e popularizado pela Ford Motors com pequenas modificações na metodologia.

Como o nome indica, 8D tem 8 disciplinas que qualquer processo ou operação deve seguir para resolver os problemas ocorridos. O resultado de 8D é um relatório denominado ‘Relatório 8D’ que registra os problemas, a (s) causa (s) raiz (es) e as ações corretivas e preventivas.

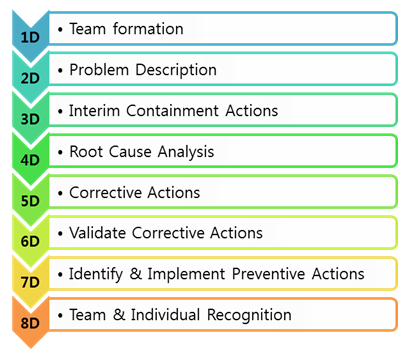

A seguir são os D’s na abordagem 8D:

Figura 1: Abordagem de resolução de problemas 8D

1D – Formação de Equipe:

O primeiro e principal passo, não só em 8D, mas também em qualquer outra iniciativa ou projeto, é a Formação de Equipe, pois qualquer iniciativa não pode ser bem-sucedida sem uma equipe certa. A equipe selecionada deve ser comprometida, competente, coordenada, multifuncional com representação de todas as equipes e deve ter conhecimento da metodologia 8D.

2D – Descrição do problema:

Depois de selecionar a equipe, nossa concentração deve ser o detalhamento do problema. A equipe deve coletar detalhes sobre o problema, para entender completamente a profundidade do problema. Todos os detalhes devem ser baseados em dados e fatos.

3D – Ações provisórias de contenção:

Uma vez que o problema é descrito, antes de ir para a solução do problema, a equipe deve corrigir o efeito do problema, especialmente em clientes. Pode envolver ações como isolar os itens afetados, substituir peças defeituosas, antes que cheguem aos clientes. Este passo é principalmente para evitar que o problema chegue ao mercado e aos clientes, o que pode se tornar uma desvantagem competitiva e reduzir a fidelidade do cliente.

4D – Análise de causa raiz:

Após realizar ações de contenção, a equipe deve envolvem na identificação da (s) causa (s) raiz do problema. Métodos e ferramentas como 5-Why Analysis, Fishbone diagram, Pareto Analysis, 7 Old QC tools, New QC tools etc. podem ser usados para identificar a causa raiz. Um ponto importante a ser observado é: qualquer método usado para RCA, deve ser baseado em dados & em fatos.

5D – Formular ações corretivas:

Após chegar com sucesso à causa raiz, a equipe deve formular ações corretivas a serem tomadas para corrigir o problema. Ferramentas como brainstorming, diagrama de afinidade etc. podem ser usadas.

6D – Validar ações corretivas:

Após chegar às ações corretivas, a equipe deve validar se as soluções são eficazes. Existem várias ferramentas, como teste de vida acelerado, simulação, etc., disponíveis para essa finalidade. Então, a solução pode ser implementada no processo. A abordagem da solução da etapa 4-6 deve ser repetida até que o problema seja completamente eliminado.

7D – Ação preventiva:

Identificar e implementar ações corretivas é apenas uma solução temporária que mantém o sistema funcionando ou é como ‘Viver com o problema tomando medidas contrárias’. A solução permanente é identificar uma solução potencial de longo prazo que não permitirá que o problema (problemas semelhantes) ocorra novamente no sistema. Às vezes, a ação corretiva será uma medida cara e demorada. A ação preventiva faz mudanças no sistema, processos upstream ou downstream de modo que todo o sistema seja modificado ou alinhado para operações ‘livres de problemas’.

8D – Reconhecimento da equipe e individual:

Quando o problema estiver completamente resolvido, a equipe e os colaboradores extraordinários devem ser recompensados e reconhecidos adequadamente. Isso funcionará como um fator de motivação para os demais funcionários.

Essas são as etapas da metodologia 8D. Para resumir, 8D é uma metodologia holística, sistemática e comprovada para resolução de problemas.